特厚高致密预硬化塑料模具钢板

来源: 中国金属学会 发布时间:2023-01-13

一、研究背景与问题

模具素有工业之母的美誉,80%的工业产品需要模具成型,通过快速对可成型材料物理状态的改变,来实现各类工业零部件外形的快速加工,是奠定一切工业化大规模生产的基础。而且不断发展,历久弥新,到如今依然是产品成型的最普遍的工业工具。塑料模具是塑料产品加工成型过程中不可缺少的部件,同时,塑料模具占模具使用量的50%以上。近年来国际模具加工业重心转向亚洲,以及国内家电、汽车、化工等行业的发展,带动国内塑料模具制造业迅速发展。与此同时,塑料模具产品更新换代速度的加快,模具成型零件日趋大型化,一模多腔,加工精度越来越高,对塑料模具质量提出了更高的要求。

塑料模具钢板是塑料模具主要的使用材料,其质量直接决定了塑料模具的产品品质。随着塑料模具的大型化与复杂化,传统的塑料模具钢板渐渐满足不了构造复杂、尺寸精度高、高致密、高抛光、高均匀等高质量要求。初期阶段,国内钢厂主要采用模铸工艺生产大厚度高质量模具钢板,但生产成本高、效率低。2000年开始,国内钢厂逐步摸索连铸工艺轧制塑料模具钢板,连铸坯轧板具备成本低、效率高的优点,但为克服连铸坯的内部缺陷,保证变形渗透到芯部以提高钢板探伤质量(致密度),轧制压缩比要求不小于3,国外厚板厂要求不小于3.5,导致连铸坯轧制的预硬型塑料模具钢板最大厚度不足180mm。近几年连铸坯真空复合焊接工艺生产模具钢厚板多有报道,虽然比轧制钢板厚度显著增大,但对于Ceq>1%的合金塑料模具钢板,真空复合焊接工艺窗口窄,成功率偏低,加工成本明显高于连铸坯轧制工艺,批量生产效率低。而且,主要的塑料模具用钢种1.2311淬透性不足,预硬化交货的大厚度钢板芯部硬度偏低,表面与芯部硬度差较大,难以满足使用要求。因此采用大断面连铸坯生产高品质特厚模具钢板已成为行业的追求和发展目标,开发小压缩比高品质模具用钢板迫在眉睫。

兴澄特钢聚焦建成全球最具竞争力的特钢企业,结合优质特钢生产技术沉淀和技术诀窍,立足于中国制造技术的提升和更新换代,致力于连铸工艺中厚板特钢的研发和产业化。为解决上述问题,2012年以来组织科技和生产人员,依托集团、国家重大项目,开展高品质特厚模具钢板关键制造技术攻关,历经10年攻关,突破传统模铸工艺,成功开发了高致密高均匀特厚塑料模具钢板系列,整体工艺技术及产品质量达到国际领先水平,广泛应用于国内外模具市场。

二、解决问题的思路与技术方案

根据兴澄特钢装备情况和技术积累,本项目团队通过开展“机理研究+关键技术创新+产品应用推广”攻关,首先研究1.2311塑料模具钢连铸和组织转变特性,结合钢厂现役工装,梳理难点,设计成分和生产流程。其次针对开发难点,进行技术创新攻关,打通生产工艺流程。最后进行以坯代锭生产特厚高致密度预硬化塑料模具钢板的稳定批量生产和推广应用。通过“关键技术创新—共性问题突破”实现连铸代替模铸制造特厚高致密度预硬化塑料模具钢板的高质量、高效率、低能耗、低成本的新型生产工艺的产业化应用。

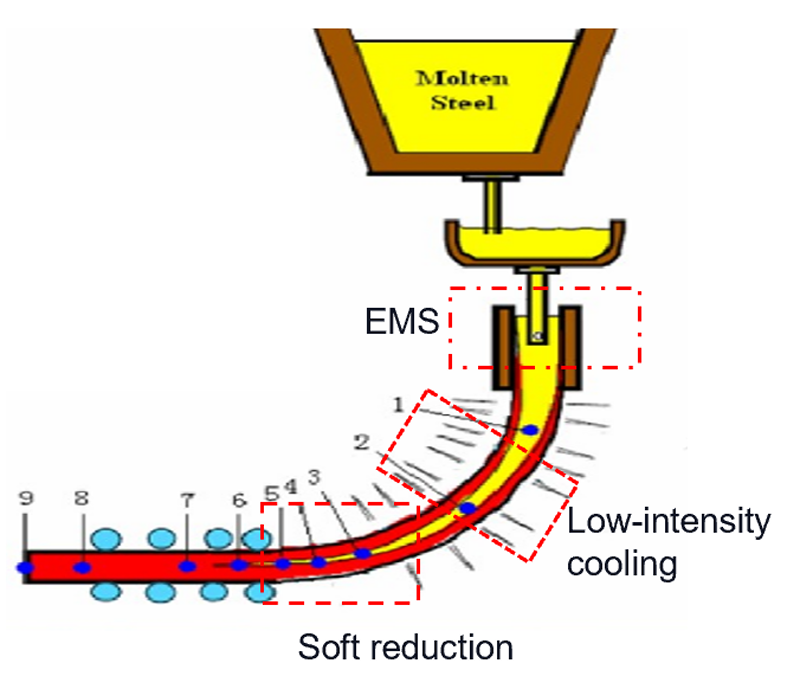

本项目针对大规格连铸坯成分均匀性、中心偏析和中心疏松较严重等问题,建立冶炼全流程控制方案,通过纯净钢冶炼、低过热度、低拉速、电磁搅拌、弱冷和轻压下等最优工艺组合方式,实现大规格1.2311模具钢连铸坯均质化生产。针对高致密度模具钢板低压缩比轧制瓶颈,开发了表面硬化+强渗透变形板坯轧制技术,首创了超大连铸圆坯轧制特厚钢板工艺,成功生产了最大300mm厚1.2311预硬化塑料模具钢板。针对特厚塑料模具钢板芯部硬度偏低,截面硬度波动大,大规格模具钢板热处理高效预硬化瓶颈等问题,开发了高碳当量合金钢板在线水冷和组织精细化控制热处理工艺,实现保芯部硬度高均匀特厚塑料模具钢板的批量生产。

三、主要创新成果

通过特厚高致密预硬化塑料模具钢板均质化连铸、强变形渗透轧制工艺、硬度均匀性调控等核心技术研究,自主开发了最大厚度300mm高致密预硬化塑料模具钢板连铸轧制工艺,产品技术水平达到国际领先。

1、开发了中碳合金钢均质化连铸技术,建立了大规格连铸坯高纯净度低偏析生产工艺控制模型,实现了钢坯夹杂物A+B+C+D+DS≤4.0,钢坯低倍中心偏析C0.5级,中心疏松0.5级,无表面缺陷。

本项目钢水冶炼全流程采用高洁净度生产,保证钢水夹杂物含量低,从源头改善钢板纯净度,改善钢板抛光性能。采用热模拟、DSC等实验方法研究塑料模具钢板物理特性,结合450mm厚板连铸机设备参数,建立了模具钢连铸凝固控制模型(图1)。通过结晶器电磁搅拌技术提高钢坯成分均匀性;基于模具钢热塑性设计二冷弱冷工艺使矫直段避开裂纹敏感性高的“口袋区”,减少坯料表面裂纹;根据连铸坯在线厚度测量反馈系统(已获发明专利授权)及时调整凝固末端轻压下技术参数,保证最优压下效果。利用该控制模型可及时优化连铸过程参数,极大地改善了连铸坯表面和内部质量,实现了大规格预硬化塑料模具钢坯高质量稳定生产。图2是本项目利用该关键技术生产的450mm板坯和φ1000mm圆坯低倍实物照片,坯料低倍中心偏析和中心疏松得到明显改善,为降低轧制压缩比创造良好的先决条件。

图1连铸模型控制技术示意图

图21.2311模具钢450mm厚板坯和φ1000mm圆坯低倍

2、突破了连铸坯轧制特厚钢板瓶颈,首创了异型坯轧制特厚钢板技术,形成了特厚钢板低圧缩比轧制共性问题解决方法。

基于塑料模具钢不同温度下应力应变特性,设计了表面硬化轧制工艺,通过粗轧前迅速降低坯料表面温度使其硬化,变形抗力成倍增加,而芯部仍处于高温,变形抗力小,提高轧制力向钢板厚度中间渗透。对比研究了轧制速度、道次压下量、轧制温度对特厚板变形渗透的影响,结果表明,低速轧制有利于轧制变形力向特厚板芯部深入;道次压下量越大,有利于变形力向特厚钢板芯部传递;高温轧制有利于特厚板动态再结晶的发生,细化组织。根据以上结果,开发了表面硬化、低速、高温、大压下特厚钢板轧制工艺,突破轧制压缩比限制,成功用450mm板坯轧制最大270mm厚(压缩比1.67)高致密度预硬化塑料模具钢板,探伤满足锻件φ2要求。

发挥兴澄特钢大圆坯高质量的优势及厚板轧机能力,首创了φ1000mm大圆坯/椭圆坯轧制最大厚度300mm厚模具钢板的“异型坯轧制特厚钢板工艺”。结合大圆坯表面至二分之一半径处等轴晶比例大、晶粒细,中心位置疏松相对较差的特点,通过纵轧增大轧制最大压下量,提高压缩比,提高轧制变形率,极大地改善圆坯中心缺陷,保证特厚模具钢板的致密度(探伤质量)。并且通过角轧技术改变圆坯边部形状,钢板展宽至1500mm以上,利用立棍轧制调整钢板边部形状,改善钢板板型。图3是圆坯经第一道次轧制后变类椭圆形和本项目生产的钢板锯切断面,钢板探伤满足锻件要求。

图3圆坯轧板过程和钢板锯切断面

3、针对特厚1.2311模具钢板芯部硬度偏低和截面硬度波动大等问题,提出了特厚钢板硬度均匀性调控工艺,开发了高碳当量合金钢板在线水冷工艺,结合塑料模具钢特厚板回火工艺精细化管控,实现了300mm厚1.2311钢板芯部硬度大于30HRC,同截面硬度波动小于3.5HRC,达到高质量塑料模具钢板稳定高效低成本预硬化处理。

通过绘制1.2311模具钢CCT曲线,模拟研究特厚模具钢板空冷条件下截面温度变化,发现轧后空冷钢板芯部冷却速度低于珠光体临界转变速度,造成芯部硬度偏低;而且相同回火温度下,随着钢板厚度增加,硬度明细下降。根据以上研究结果,本项目开发了慢速大水量特厚塑料模具钢板在线水冷工艺,使钢板冷却均匀,加快特厚钢板芯部冷却速度的同时降低钢板开裂风险。该工艺实际冷却速度达到0.18℃/s,钢板芯部转变为硬度较高的贝氏体。结合工厂热处理炉炉性和处理能力,确立了不同特厚预硬化塑料模具钢板精细化回火工艺制度,保证塑料模具钢板截面硬度均匀性。

四、应用情况与效果

项目开发的钢板硬度均匀、内部致密、纯净度高、板型平整,产品质量达到国际领先水平。采用连铸-轧制工艺生产最大300mm厚1.2311塑料模具钢板,生产效率高,能耗低,成本低,而且钢板预硬化交货,客户可直接加工成模具,无需再次热处理,降低成本,减少模具热处理后变形风险,提高我国模具产品制造水平,推动我国模具工业转型,提升综合竞争力。

项目获得授权发明专利4项,发表论文3篇,制定企业标准1项。通过冶金工业信息标准研究院国内外查新,江苏省工信厅组织的新产品技术鉴定会认为本项目关键工艺技术、产品实物质量均达到国际领先水平。

项目产品广泛应用于国内塑料模具企业,并出口奥地利、意大利等欧洲知名模具制造企业,打破国外垄断。近三年累计生产25万吨,产值16.25亿元,创汇4.5亿元,对推动我国模具制造业的转型具有重要意义。同时,开拓了特厚钢板轧制新思路,推动了特厚钢板绿色经济生产工艺的发展。

信息来源:江阴兴澄特种钢铁有限公司

版权与免责声明

【1】本网站凡注明“学会秘书处”的所有作品,版权均属于四川省金属学会所有,未经书面授权,任何媒体、网站或个人不得转载、摘编或利用其它方式使用上述作品。已经本网站协议授权的媒体或网站,应在授权范围内使用上述作品,并注明“来源:四川省金属学会”。违者本网站将追究其相关法律责任。

【2】本网站凡注明“来源:XXX(非学会秘书处)”的作品,均转载自其它媒体,登载此作品出于传递更多信息之目的,不代表学会观点或证实其描述,不对其真实性负责。作品内容仅供参考,如转载稿件涉及版权等问题,请在两周内来电或来函与四川省金属学会联系。